一、ZNBC-50型智能编程控温仪的产品特点

智能50段编程控温仪是采用微电脑控制与热电阻配套使用的多步序可编程控温仪,可实现降温速度控制和恒温定时控制。多种参数可在面板键入,可在线对控制参数进行专家自整定,控温精度高,适用范围广,可用于各种需自动控制温度的场合。

二、ZNBC-50型智能编程控温仪的使用方法

1.正常状态“显示”窗口(PV)显示测量温度。“设定”窗口(SV)显示设定温度值。长按“▲”可使仪表在运行状态和保持状态之间切换,按“▼”使仪表进入停止状态。

2.在停止状态和运行状态,可根据系统要求编制程序的各步温度及时间。按“◄”设定移位键0.5秒放开,“显示”窗口(PV)显示C01,表示“设定”窗(SV)显示优异步的设定温度值,此时按加、减键,结合移位键可修改该步的设定温度值。再按“SET”键0.5秒放开,“显示”窗口(PV)显示T01,表示“设定”窗口(SV)所设定优异步的步时间,此时按加、减键结合移位健可修改该步的步时间,按设定键0.5秒后确认。按”SET” 显示窗口(PV)显示C02,表示“设定”窗(SV)显示第二步的温度值,此时按加、减键结合移位键可修改第二步的温度值。再按设定键0.5秒后放开,“显示”窗口(PV)显示T02,表示“设定”窗口(SV)所设定第二步的步时间。在设置过程中先按“◄”设定移位键不放,再按“SET”键,可退出设置程序状态。

3.在运行状态,仪表从优异步开始运行,直到步时间为0(ST00)的步序时则自动停止运行,“设定”(SV)窗显示闪动的”STOP”字样。若各步时间都不为0,则程序循环运行不关机。在运行状态,每按“SET”健0.5秒后放开,可查看当前运行的程序步序号(如运行到优异段或某一段)、时间设定以及运行时间.其中“显示”(PV)窗显示:STEP及设定时间,表示“设定”(SV)窗显示当前程序步序号及运行时间,结合“▼”、“▲”可修改运行程序段号,以加快程序运行。按“SET”键,可退出程序状态。

4.长按“◄”设定移位键3秒可启动PID自整定功能。自整定时“SV”窗口显示“AT”字样,仪表按位式控制运行。自整定结束“AT”无显示,P、I、D值自动存储,仪表返回正常状态。在自整定过程中,若切换仪表进入其他状态,则自动退出自整定程序。自整定功能可根据加热时间、功率、过冲上、下限自动记忆,自动改变内部参数,得出一组优异数值。无规律加热,如加热功率、干式、湿式、温区不断改变等,建议使用原参数。如温区改变,其他条件不变或做加温建议使用自整定。自整定需在保温时使用,其余时间启用效果不+。如条件变化不大,以后使用可不进行自整定。

三、ZNBC-50型智能编程控温仪的技术参数

工作电压:~180-240∨ 50Hz。

工作时间:≥8小时。

控温精度:±0.5℃

分 辨 率:±0.1℃

量 程:室温--399℃

感温信号:Pt100

控温方式:可控硅控制输出

负载输出:≤1500W

空载功耗:≤5W

环境温度:0—50℃,无腐蚀气体

相对湿度:35%-85%(无冷凝)

保 险 管: ø5×20 15A。

四、ZNBC-50型智能编程控温仪的注意事项

1.当“设定”(SV)窗显示“oral”时,表示传感器开路或短路或实际温度超出仪表测量范围

2.因受加热、保温、散热等条件影响,仪表控制精度因型号允许有0.5%—2%偏差

3.做腐蚀性液体的测温时,请将传感器用玻璃套管套上,以防腐蚀

4.非专业人员请不要打开仪表,内有高压注意安全

5.请勿过载使用。

6.仪器应有良好的接地。

7.长期不用时,请保持仪器清洁,并放在干燥无腐蚀气体处保存.

若因产品或此说明书所涉及的产品因改良而至此说明书的内容有异时,恕不另行通知。

五、附(常用参数说明)

LOC(软件锁)

按SET键三秒后,PV框显示“LOC”,当LOC参数设定为808以外的数值时,仪表只能显示和设置0-8个用户开放参数(通过EP1-EP8进行设置)

Loc=0允许修改用户参数,程序值及程序段

Loc=1 允许修改用户参数和程序段,不允许修改程序

Loc=2 允许修改用户参数,不允许修改程序段和程序

Loc=3 用户参数和程序只能查看,不能修改

Loc=808 开放参数,都允许修改

设置范围:0 - 9999

In(输入规格)

|

In |

输入规格 |

显示范围 |

|

0 |

K |

-50 - 1300摄氏度 |

|

21 |

Pt100 |

-200 - 800摄氏度 |

|

设置范围:0 - 37 |

||

Out(控制方式)

Out=0:仪表执行位式控制模式

Out=1:仪表执行PID调节模式,可以面板启动自整定

Out=2:仪表执行自动整定操作

Out=3:仪表执行PID调节模式,不可以通过面板启动自整定

Out=4:仪表执行PID调节模式,P参数扩大10倍,适用于更精密的控制场合

设置范围:0 - 4

I(积分参数)

I参数与系统的保持特性有关,温度控制时,系统保温性能越好,I参数的数值也就越大。I参数调节作用相当于积分作用,其值越小,积分作用越强。I设定为0时,仪表取消积分作用。

设置范围:0 - 9999

P(比例参数)

P参数对调节中的比例起作用。P值越大,比例带越小,调节作用越强,对温度变化反应快,反之,P值越小,比例带加大,调节作用减弱,对温度变化反应慢。

设置范围:0 - 9999

d(微分参数)

d参数越小,微分作用越弱,反之微分作用越强。温度变化快的控制系统,应充分考虑微分作用对控制效果的影响,对热容量大,温度变化慢的控制系统,一般微分作用对控制的影响不大。

设置范围:0 - 2000

t (输出周期)

输出周期为仪表的调节运算周期,单位为秒。它反映仪表运算的快慢。当设定为0时,控制周期为0.5秒。

设置范围:0 - 125

P、I、d参数的改变将直接影响控制的效果。所以建议用户通过自整定来自动分析计算各参数,如果自整定后仍然无法获得满意的控制效果,可以参考说明书中关于手动调节PID参数的说明。

PID参数的手动调节

仪表的自整定功能具有较高的准确性,可以满足大部分用户的控制要求,但是由于控制对象的复杂性,对于某些场合,自整定出来的参数不一定是合理的参数,所以也可能需要人工根据用户系统的特性对PID参数进行手动调节以获得满意的控制效果。

|

|

现象/调节方法 |

|

1 |

多段电炉(窑炉)控制系统,由于各段之间互相影响,自整定出来的I参数会偏大 |

|

2 |

控制点在设定点上下短周期振荡(和自整定时的振荡范围相似),减小P,加大I和d |

|

3 |

控制点在设定点上下长周期振荡(数倍自整定时的振荡),加大I,加大P,d |

|

4 |

没有振荡,只是存在静差,减小I,加大P,如果终能稳定控制,但是时间较长则可减小d,加大P,减小I |

注意:调试时可以采用逐步测试法,即将PID参数之一增加或减小30%-50%,如果控制效果变好,则继续增加或减少该参数,否则往反方向调整,直到满足控制要求,一般调整顺序为I,P,d以及t参数。

仪表的编程说明

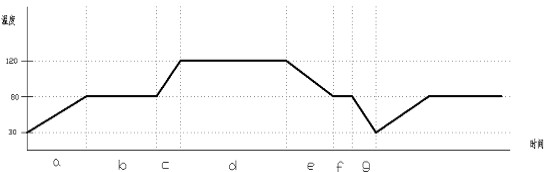

仪表具有五十段工艺曲线控制功能,可以根据工艺曲线设置升温斜率以及降温斜率,恒温时间等。如某产品工艺曲线要求如下:

|

工艺要求 |

||||||

|

段号 |

起始温度 |

终止温度 |

升温速率 |

对应时间 |

动作要求 |

|

|

a |

30 |

80 |

1度/分钟 |

50分钟 |

到达80度报警1吸合 |

升温段 |

|

b |

80 |

80 |

|

60分钟 |

恒温段结束报警1释放 |

恒温段 |

|

c |

80 |

120 |

2度/分钟 |

20分钟 |

到达120度报警2吸合 |

升温段 |

|

d |

120 |

120 |

|

90分钟 |

恒温段结束报警2释放 |

恒温段 |

|

e |

120 |

80 |

1度/分钟 |

40分钟 |

|

降温段 |

|

f |

暂停,等待操作人员处理 |

暂停等待 |

||||

|

g |

重新执行工艺曲线流程 |

跳转/准备 |

||||

|

工艺要求 |

曲线设置 |

|

优异步:由30度按照1度/分钟升到80度(升温时间:50分钟) |

c01:30 t01:50 |

|

第二步:达到80度报警1吸合,顺序执行第三步 |

c02:80 t02:-33 |

|

第三步:80度恒温60分钟 |

c03:80 t03:60 |

|

第四步:恒温段结束报警1释放,顺序执行第五步 |

c04:80 t04:-155 |

|

第五步:由80度按照2度/分钟升到120度(升温时间:20分钟) |

c05:80 t05:20 |

|

第六步:达到120度报警2吸合,顺序执行第七步 |

c06:120 t06:-67 |

|

第七步:120度恒温90分钟 |

c07:120 t07:90 |

|

第八步:恒温段结束,报警2释放,顺序执行第九步 |

c08:120 t08:-189 |

|

第九步:由120度降温到80度,降温速率1度/分钟(降温时间:40分钟) |

c09:120 t09:40 |

|

第十步:仪表暂停等待状态,等待操作人员处理 |

c010:80 t10:0 |

|

第十一步:程序重新从优异段执行 |

c011:80 t11:-1 |

注明:时间参数的设定:当时间设置为1-9999之间时,表示运行的时间;当时间设置为0时,程序运行到此段执行暂停操作;当时间设置为-1至-240时,表示一个控制命令;当时间设定为-241时,报警1输出一个0.5秒的脉冲动作,程序继续执行下一段。

当时间设定为负数时表示一个控制命令,其计算方法如下:

txx = -( A × 30 + B )

B的设定范围为:1-30,表示对应跳转的程序段号

A的设定范围为:0-7,其含义如下

|

A |

控制输出 |

|

0 |

只执行程序跳转 |

|

1 |

接通报警1 |

|

2 |

接通报警2 |

|

3 |

同时接通报警1和2 |

|

4 |

执行停止操作,B恒定为1 |

|

5 |

关闭报警1 |

|

6 |

关闭报警2 |

|

7 |

同时关闭报警1和2 |

例如:程序第三段定义为跳转到第四段,打开报警1

t03 = - ( 1 × 30 + 4 )= -34

如果程序运行到第10段需要停止,则设定为:

t10 = - ( 4 × 30 + 1 )= -121